Relé eletromagnético s são componentes fundamentais em automação industrial, circuitos elétricos e dispositivos inteligentes. Eles funcionam como interruptores controlados por sinais elétricos, permitindo que circuitos de baixa potência controlem cargas de alta potência. Apesar de sua confiabilidade, os relés eletromagnéticos podem encontrar uma série de problemas comuns que afetam seu desempenho e longevidade. Compreender esses problemas e saber como resolvê-los é essencial para engenheiros, técnicos e pessoal de manutenção.

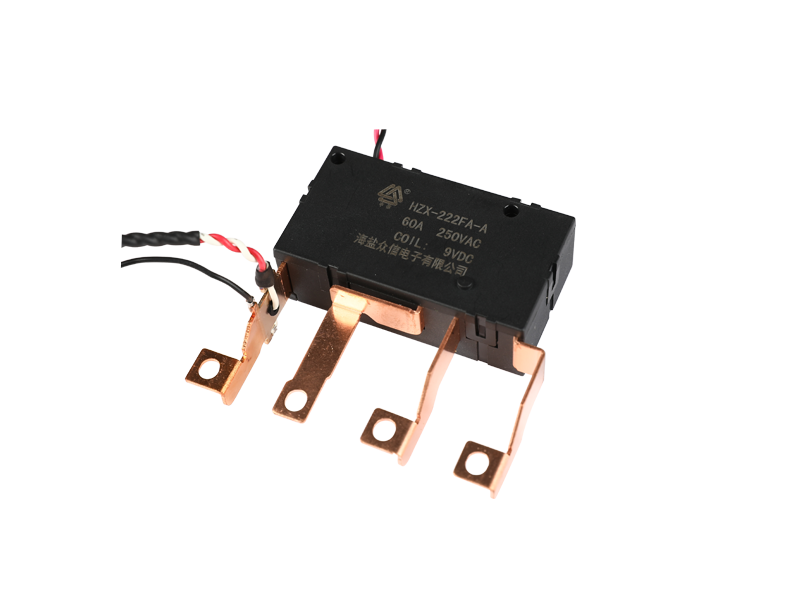

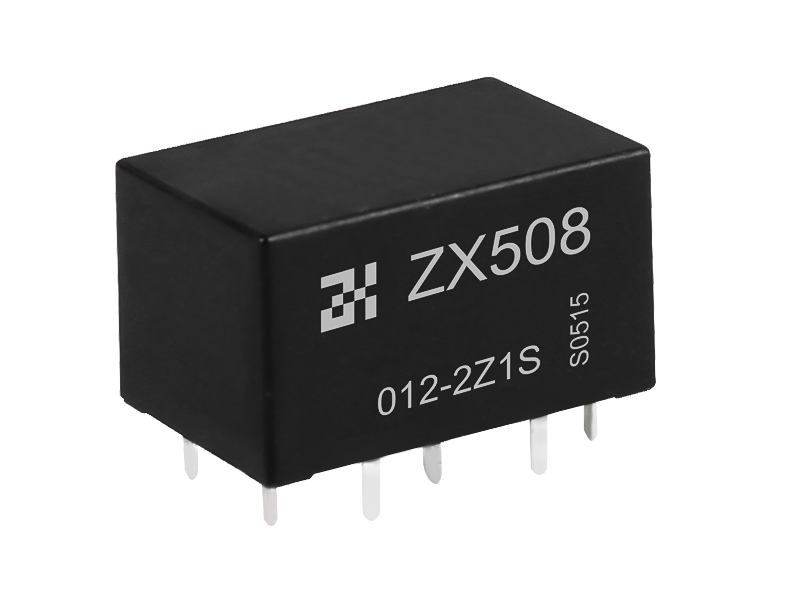

Antes de mergulhar nos problemas comuns, é importante compreender o princípio de funcionamento e a estrutura de um relé eletromagnético. Em sua essência, um relé eletromagnético consiste em uma bobina, uma armadura, contatos, um mecanismo de mola e um invólucro. Quando uma corrente elétrica passa pela bobina, gera um campo magnético que movimenta a armadura, abrindo ou fechando os contatos. Este mecanismo simples permite que os relés realizem operações de comutação em circuitos de tensão e corrente variadas.

Os relés eletromagnéticos são amplamente utilizados em aplicações industriais devido à sua robustez, flexibilidade e economia. Eles podem lidar com circuitos CA e CC, fornecer isolamento entre circuitos de controle e de carga e operar em ambientes onde as soluções digitais podem ser menos eficazes. Contudo, a natureza mecânica dos relés eletromagnéticos também os torna suscetíveis a desgastes e falhas operacionais ao longo do tempo.

Um dos problemas comuns em relés eletromagnéticos é o desgaste dos contatos. Com o tempo, a abertura e o fechamento repetidos dos contatos podem sofrer erosão ou corrosão, especialmente em aplicações de alta corrente. Esse desgaste pode causar comutação não confiável, aumento da resistência ou até mesmo falha completa do relé.

Causas:

Altas correntes de irrupção

Operações de comutação frequentes

Má qualidade do material de contato

Soluções:

Use relés classificados para a corrente de carga

Reduza a frequência de comutação sempre que possível

Inspecione e substitua periodicamente os contatos

Intervalos de inspeção recomendados para contatos de relé eletromagnético

| Componente | Frequência de inspeção | Critérios de Substituição |

|---|---|---|

| Contatos de retransmissão | A cada 6 meses | Corrosão ou erosão visível, comutação não confiável |

| Mola da Armadura | A cada 12 meses | Perda de tensão ou deformação mecânica |

| Conexões de bobina | A cada 12 meses | Terminais soltos ou corroídos |

A bobina em um relé eletromagnético gera o campo magnético que aciona a armadura. A queima da bobina ocorre quando corrente excessiva, picos de tensão ou energização prolongada fazem com que o enrolamento da bobina superaqueça e falhe.

Causas:

Aplicação de tensão acima da tensão nominal da bobina

Operação contínua prolongada

Condições de curto-circuito

Soluções:

Verifique as classificações de tensão da bobina antes da instalação

Implementar proteção contra surtos em circuitos

Evite energização contínua além das especificações do fabricante

A armadura é a parte móvel do relé que abre e fecha os contatos. Com o tempo, pode ocorrer aderência mecânica devido a sujeira, poeira ou desgaste nos pontos de articulação. Esse problema pode fazer com que os relés não sejam comutados corretamente, resultando em atrasos ou falhas operacionais.

Causas:

Acúmulo de poeira ou detritos

Lubrificação insuficiente dos pontos de articulação

Corrosão de componentes mecânicos

Soluções:

Limpe o interior do relé periodicamente

Aplique lubrificação adequada nos pontos de articulação

Certifique-se de que o relé opere em um ambiente limpo e controlado

Durante a comutação, especialmente em circuitos de alta corrente, pode ocorrer arco elétrico entre os contatos. O arco voltaico por contato não apenas acelera o desgaste do contato, mas também pode produzir calor que danifica os componentes adjacentes.

Causas:

Alta corrente de carga durante a comutação

Comutação de cargas indutivas sem supressão

Alinhamento de contato incorreto

Soluções:

Use relés projetados para cargas indutivas

Instale circuitos amortecedores ou supressores de surto

Inspecione e alinhe regularmente os contatos, se necessário

O isolamento da bobina evita curtos-circuitos e garante a confiabilidade dos relés eletromagnéticos. Com o tempo, o isolamento pode degradar-se devido ao calor, à umidade ou a contaminantes ambientais, resultando na falha da bobina.

Causas:

Exposição prolongada a altas temperaturas

Ambientes úmidos ou corrosivos

Envelhecimento do material de isolamento

Soluções:

Selecione relés com isolamento classificado para condições operacionais

Proteja os relés contra umidade e agentes corrosivos

Substitua as bobinas que mostram sinais de degradação do isolamento

A vibração do relé ocorre quando o relé abre e fecha repetidamente rapidamente, em vez de realizar uma única operação de comutação. Este fenômeno pode danificar os contatos e causar instabilidade no circuito.

Causas:

Tensão insuficiente da bobina

Conexões soltas

Desgaste mecânico na armadura

Soluções:

Garanta o fornecimento correto de tensão da bobina

Verifique e aperte todas as conexões elétricas

Substitua componentes mecânicos desgastados

O superaquecimento em um relé eletromagnético pode resultar de corrente de carga excessiva, ventilação inadequada ou operação contínua além dos ciclos de trabalho nominais. O superaquecimento acelera o desgaste da bobina, a degradação dos contatos e pode até deformar a carcaça do relé.

Causas:

Operando acima da corrente nominal

Má dissipação de calor

Operação contínua de alto desempenho

Soluções:

Use relés com classificações de corrente apropriadas

Mantenha ventilação suficiente nos painéis de controle

Implementar mecanismos de proteção térmica

A manutenção regular é crítica para prolongar a vida útil dos relés eletromagnéticos. Medidas preventivas adequadas reduzem a probabilidade de falhas inesperadas e garantem uma operação confiável. As principais dicas de manutenção incluem:

Inspeção de rotina: Inspecione visualmente os relés em busca de sinais de desgaste, corrosão ou danos mecânicos.

Limpeza: Remova a poeira e detritos dos contatos do relé e dos pontos de articulação usando agentes de limpeza apropriados.

Lubrificação: Aplique lubrificação leve nas peças móveis, se recomendado pelas especificações.

Teste elétrico: Teste periodicamente a resistência da bobina e a continuidade dos contatos para detectar sinais precoces de falha.

Gerenciamento de carga: Certifique-se de que os relés sejam usados dentro de sua tensão nominal, corrente e ciclos de trabalho para evitar superaquecimento e desgaste.

Lista de verificação de manutenção para relés eletromagnéticos

| Tarefa de Manutenção | Frequência | Notas |

|---|---|---|

| Inspeção visual | A cada 6 meses | Verifique se há corrosão, sujeira ou danos mecânicos |

| Limpeza de contato | A cada 12 meses | Use agentes de limpeza não condutores |

| Teste de bobina | A cada 12 meses | Meça a resistência e verifique a integridade do isolamento |

| Lubrificação | A cada 12 meses | Aplique lubrificante mecânico leve nos pontos de articulação |

| Verificação de carga | Contínuo | Certifique-se de que o relé opere dentro da corrente e tensão nominais |

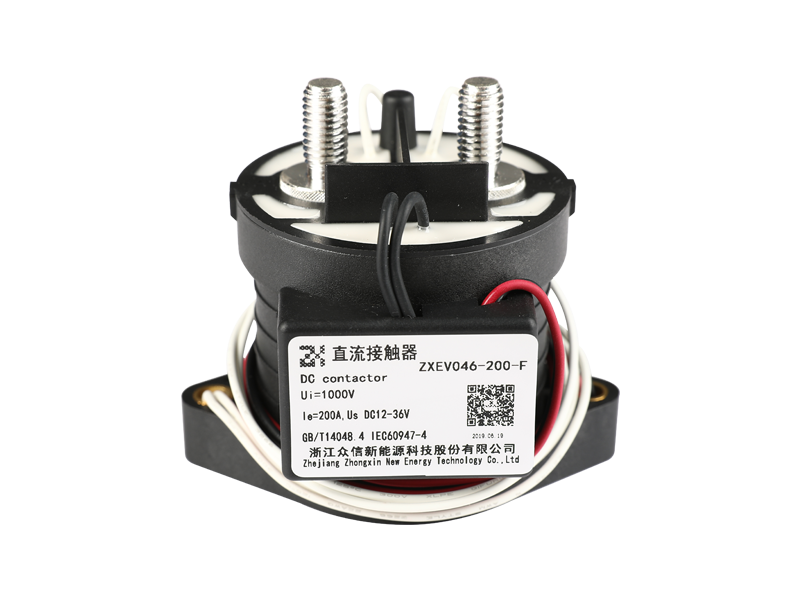

Os relés eletromagnéticos são versáteis e continuam a desempenhar um papel significativo em aplicações industriais e residenciais. Eles são comumente usados para:

Circuitos de controle do motor

Proteção contra sobrecarga

Comutação de sinal em sistemas de automação

Dispositivos domésticos inteligentes

Controle de máquinas industriais

A escolha do relé depende do tipo de carga, tensão, corrente nominal e ambiente de aplicação específico. A incorporação da seleção adequada do relé, manutenção preventiva e solução de problemas oportuna garante confiabilidade e longevidade.

Embora os relés eletromagnéticos sejam amplamente utilizados, os relés de estado sólido ganharam popularidade nos últimos anos devido à sua comutação mais rápida, operação silenciosa e vida útil mais longa. Contudo, os relés eletromagnéticos ainda oferecem vantagens em termos de:

Economia para aplicações gerais

Robustez em condições ambientais adversas

Capacidade de lidar com altas correntes de surto

A escolha do tipo de relé correto depende da aplicação, das características da carga e dos requisitos operacionais. Para sistemas com comutação frequente ou dispositivos eletrônicos sensíveis, os relés de estado sólido podem ser preferidos, enquanto os relés eletromagnéticos permanecem adequados para aplicações pesadas e de alta corrente.

Os relés eletromagnéticos são indispensáveis em sistemas elétricos, automação industrial e dispositivos inteligentes modernos. No entanto, problemas comuns como desgaste de contato, queima da bobina, emperramento mecânico, formação de arco e superaquecimento podem comprometer seu desempenho. Compreender as causas destes problemas e implementar estratégias de manutenção preventiva é crucial para garantir a fiabilidade operacional.

Seguindo os intervalos de inspeção recomendados, protocolos de limpeza e práticas de gerenciamento de carga, os técnicos podem prolongar significativamente a vida útil dos relés eletromagnéticos. Além disso, a seleção adequada do tipo de relé com base nas necessidades da aplicação aumenta ainda mais a eficiência e a segurança.

Os relés eletromagnéticos, quando mantidos corretamente, continuam a servir como dispositivos de comutação confiáveis e econômicos, capazes de lidar com uma ampla gama de cargas elétricas em diversos ambientes.